【锚定现代化 改革再深化】泰州姜堰:聚合多元创新要素,推动传统产业向“新”挺进向“高”而行

8月22日,记者在江苏维娜时装有限公司车间看到,每25台缝纫机组成一条流水线,在智能吊挂系统的助力下,各式各样的时装产品源源不断走下产线。

维娜时装突破技术之困是泰州市姜堰区传统产业一路驰骋向“新”挺进、向“高”而行的一个缩影。姜堰区传统产业总体规模达到400亿元,占全区45%的工业开票、50%的工业税收。近年来,该区聚合多元创新要素,引导传统产业企业“机器换人、设备换芯、生产换线、产品换代”,突破产业技术之困,冶金铸造、机械加工、纺织服装等传统产业实现了从“供需”到“需供”的漂亮转身。 “断”粗放式发展模式,连接设备、产品、供应商和客户 走进江苏泰达纺织智能纺纱工厂,曾经的“千人纱、万人布”的生产场景已一去不复返,映入眼帘的是一排排无人值守的智能纺纱机,这是公司投资10亿元打造的智慧纺纱工厂。 泰达纺织创建于1998年,系泰州市工业30强企业、姜堰区10强企业、江苏省优秀民营企业。近年来,公司投入巨资,切换赛道,采取“机器换人、生产换线”举措,打破纺织行业发展壁垒,公司迎来了高质量发展的“艳阳天”。

“‘机器换人’不但实现了‘熄灯生产、织造不断头’,而且也降低了10%的生产成本,能源利用率提高10%,生产效率提升1.4倍。”泰达纺织总经理彭勃很是兴奋。他还告诉记者,未来5年公司将抓住“智转数改”的机遇期,优化工艺,创新推动,产值突破100亿元。 面对传统产业技术的“命门”,姜堰区率先引导传统产业企业加快连接,把生产线、工厂、产品相连,把产业链上游的供应商和下游客户连起来,以市场杠杆撬动传统产业转型升级。 泰州捷锋帽业有限公司连续7年被评为泰州市出口创汇先进企业,从2006年起,公司先后投入5000万元用于“设备换芯”。

“原来因绣花环节出现问题,一次加工10万顶帽子的订单‘飞’了。自从公司把人、机、产品、市场链衔接起来后,根据外商的要求,新设备全副武装企业,从而稳住了市场。”泰州捷锋帽业有限公司总经理曹俊华一脸高兴。 据介绍,该公司年产量达到2000万打帽子,鼎盛时期,曾创下姜堰区传统行业3个月出口1000万美元的纪录。 “舍”低端落后产能项目,重构传统产业模式和生态 针对传统产业低端落后产能项目的弊端,姜堰区重构传统产业模式和生态,打造一批拳头产品,精准匹配市场需求,让传统产业企业始终走在变革图强的最前沿。 泰州中来光电科技有限公司2016年落户姜堰区,是从事高效N型T0PC0n双面电池研发、制造及销售的专业化企业。近年来,公司投入近6亿元进行数字化项目改造,主营产品技术不断取得突破,在N型细分领域连续多年全球市场占有率排名第一,也是姜堰区首家销售破百亿元的企业。

该企业把重点放在产品的不断迭代更新上,用新品占市场,提升产品的“话语权”。去年12月,根据中国计量科学研究院最近认证,该公司182—16BB超高效单晶双面N型T0PC0n电池,最高转化率达26.7%,创造了目前N型T0PC0n电池的新世界纪录。据公司负责人介绍,今年凭着这一优势产品,可实现产值超130亿元。 传统产业创新的“落脚点”在于项目,尤其是高能级的项目,其引领带动作用不容小觑。姜堰区把省市项目上争作为支持企业发展的重要支撑,指导企业精准申报,双登、衡川等3个项目获批省级资金7400万元。此外,还指导企业申报制造业中长期贷款,今年太平洋精锻、大洋精机等5个项目通过国家发改委审核。 双登集团股份有限公司是专门生产电池的企业,该公司以杨裕生院士工作站、博士后科研工作站、国家级企业技术中心和检测中心为创新载体,不断升级核心技术,在工信部首届全国先进储能技术创新挑战赛中斩获“标杆产品奖”,企业走上了发展“快车道”。

汽车零部件和精密制造产业是姜堰区传统产业的板块经济,姜堰区突破产业技术之困,找准板块产业长盛不衰的“法门”,以技改拉动企业快跑。江苏太平洋精锻科技有限公司就是其中的代表之一,近5年,企业投入12亿元加大技改,增品种、提质量、节能源、降能耗、提效益。已形成了汽车高端装备的产业化能力。 “你看,这套DQ380智能项目单体造价在800万元开外,有效提升了公司智能化制造水平,有了新装备,就能够参与全球市场的分工和产业化竞争,我们有信心做全国精密领域、高端装备制造的国家‘标杆’。”太平洋精锻董事长夏汉关自豪地说。

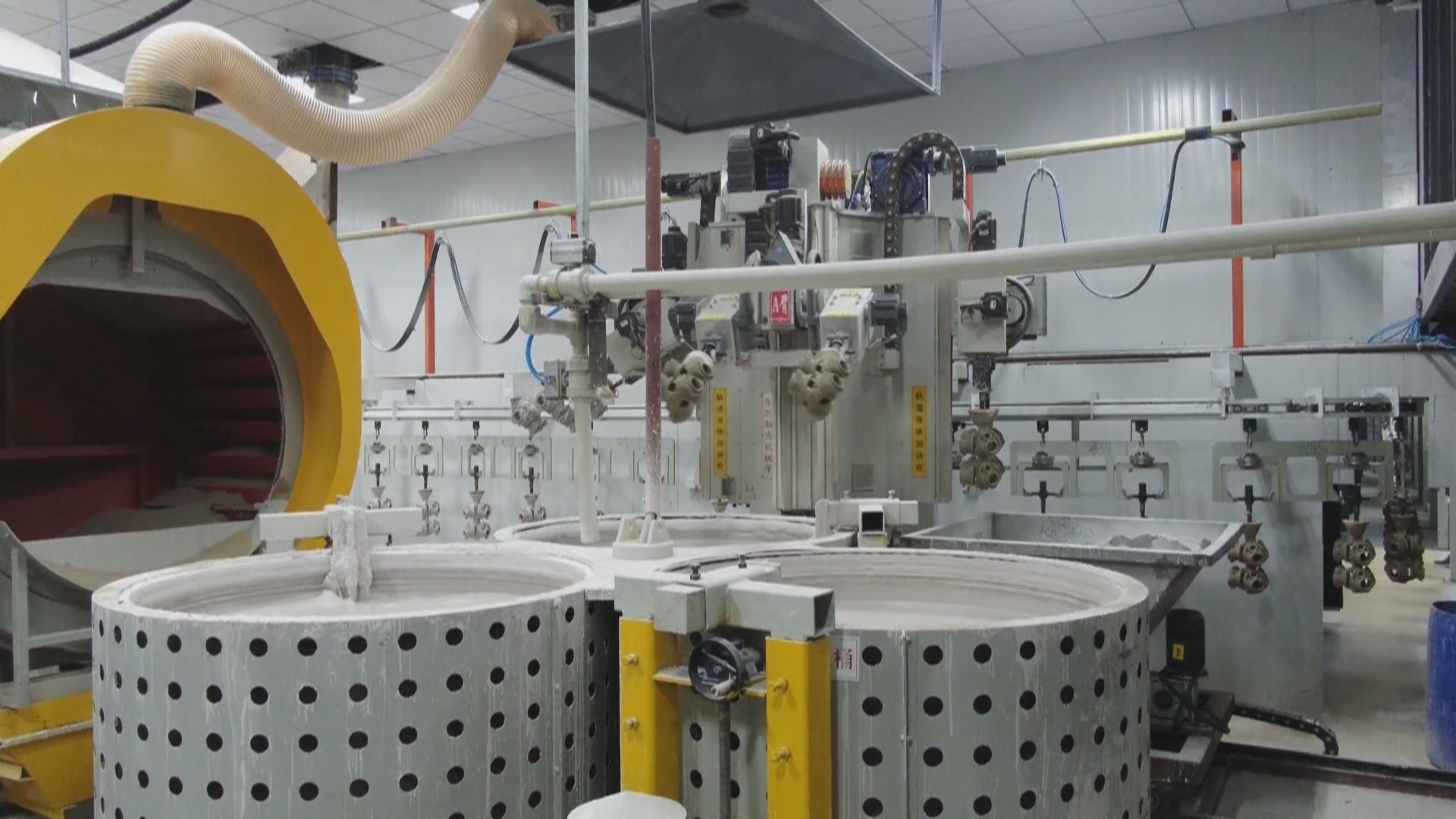

如今姜堰区已形成以太平洋精锻、扬动股份、鑫宇精工、海龙电器等企业为龙头的产业集群,200多家汽车零部件企业构建成了以零部件到总成、生产到研发于一体的产业生态链。去年实现开票销售64.4亿元,同比增长9.1%。 “离”以高能耗高物耗和低价格竞争,“一企一策”带来巨大变革 推动传统产业“自我更新、自我完善、自我演进”,是姜堰区摆脱传统经济增长方式、生产力发展、加快推动传统产业质量变革、效率变革、动力变革的主要路径。 泰州鑫宇精工股份有限公司成立于1996年,专业从事熔模精密铸件的生产及机械加工。“自2010年起,我们公司累计投入3000余万元进行智能化改造,取得了良好的经济效益、社会效益和生态效益。”公司环保主管高旭进告诉记者。 在制造车间,一套智能制壳生产设备引起了记者的注意。“此前我们采用人工制壳工艺,难以控制粉尘污染,容易产生‘尘肺’等职业病,而且工人的劳动强度也比较大。”高旭进介绍,这套智能环保制壳设备由公司自主研发,具备一键智能化操作、生产全过程监控、环境智能监测反馈等功能,实现粉尘达标、降本增效。这套设备投入使用后,车间环境随之焕然一新。

“我们公司通过自主创新实现了‘智改数转’,从而走上了高质量发展的道路,并为铸造行业转型升级起到了借鉴示范作用。”高旭进说,该公司已售出8台智能制壳设备,合计约1600万元。2023年,公司又积极响应姜堰区铸造行业整治提升工作要求,淘汰一批旧的环保设施,并增加布袋除尘设施、高压喷雾降尘系统、PM2.5在线监测设施等。 该区对所有铸造企业逐一进行综合评估,并按照“规范完善一批、整治提升一批、清理退出一批、取缔关停一批”要求,形成“一企一策”整治方案,截至目前,已取缔关停85家、纳入整治提升108家。

一个个创新举措接连落地,一条条发展路径变革图强,一家家企业以自己的方式变换赛道“加油干”,厚植了姜堰区传统产业发展的“基本盘”,“断舍离”助力传统产业集群一路沸腾向“高”行,“三板斧”持续释放“黄金效应”。 |